Por: Diego Fernando Martínez Castañeda

El campo de los materiales compuestos es muy amplio y se mantiene en crecimiento ya que la industria y la academia realizan a diario investigaciones y desarrollos para mejorar el rendimiento de dichos materiales. Una muestra de lo amplio que puede llegar a ser este campo son los diferentes métodos que existen para la fabricación de componentes, y su selección depende de la industria en que se trabajen (aviación, automotriz, marítima, deportes, …), especificaciones de una parte en particular, materiales, el diseño de la parte, su aplicación final y costos.

Dichos procesos de fabricación requieren de herramientas para dar forma a la resina y al material utilizado como refuerzo. Los moldes son herramientas utilizadas para dar forma a la combinación de resina/fibra durante los procesos de sentado de telas y curado. En la mayoría de casos los moldes se derivan de un pre-molde o patrón, pueden ser fabricados en Epoxy board, CFRP, GFRP o aluminio, y son clasificados en abiertos o cerrados dependiendo el tipo de presión (mecánica o neumática) a utilizar durante el proceso de fabricación.

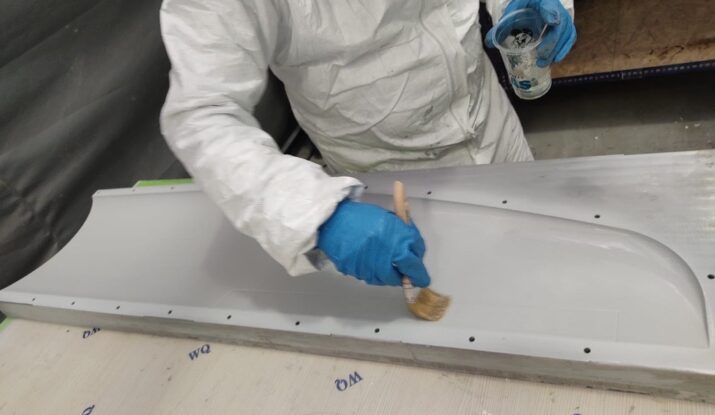

Hand Layup es el proceso más básico para el proceso de fabricación de partes, típicamente consiste de la ubicación de capas del material de refuerzo (telas secas o pre-impregnadas) manualmente en el molde para formar un apilado de telas, cuando se usan telas secas la aplicación de la resina se realiza de forma manual o por medio del método de infusión de resina para completar el laminado, en laminados con gran cantidad de telas se realiza el proceso llamado debulked para compactar y retirar el aire atrapado entre las capas del laminado, este proceso se puede realizar con rodillos o para un mejor resultado por un embolsado de vacío.

Resin Transfer Molding (RTM), este proceso hace uso de moldes cerrados fabricados en materiales compuestos o metálicos. El apilamiento de telas secas se ubica en el molde y luego este es cerrado. La mezcla de resina y catalizador es bombeada al molde a una baja presión siguiendo los caminos predefinidos en el molde. Una propiedad importante de la resina para este proceso es una baja viscosidad, para asegurar que la resina impregne todo el laminado antes de que se inicie el curado.

Una variación del proceso RTM es el Vacuum-assisted resin transfer molding (VARTM), la principal diferencia radica en que la resina es bombeada por vacío, por lo que se requiere de moldes de bajo costo permitiendo la producción de partes grandes y complejas. Las capas de fibra son ubicadas en el molde y cubiertas por un plástico típico de embolsado para la producción del vacío. La resina ingresa al molde por puntos ubicados estratégicamente y fluye por canales para impregnar el material de refuerzo.

Para una alta producción de partes existen diferentes métodos de fabricación entre los que se contempla el Moldeo por Compresión donde se emplean moldes de metal que resultan muy costosos, pero con una larga vida de producción. Sheet Molding Compund (SMC), es un proceso que usa un material compuesto de fibra de vidrio picada entre dos capas de resina, este material es cortado de un rollo en pequeñas partes y ubicado en el patrón que es ensamblado en un molde a alta temperatura y cerrado bajo presión mecánica haciendo que el material SMC fluya y se ajuste al patrón, después del curado la parte se desmolda manualmente.

El Injection molding es un proceso rápido y de alto volumen de producción que hace uso de moldes cerrados a baja presión, para materiales compuestos termoplásticos como nylon con fibra de vidrio picada.

Filament winding es un método de fabricación continuo que es automatizado y repetible con un bajo costo del material, en el que un filamento impregnado previamente es ubicado sobre un cilindro que gira llamado mandril, después del curado el mandril en algunos casos se mantiene como parte de la parte o es removido mediante una herramienta especial, algunos mandiles son hechos de un material soluble que se puede disolver y remover de la parte.

El método Pultrusion es un proceso continuo donde el material de refuerzo pasa por un baño de resina y luego pasa por una guía o bujes tomando formas específicas, el laminado luego se mueve a través de dados a alta temperaturas donde toma forma y es curado. Una amplia gama de perfiles sólidos y huecos se pueden realizar para aplicaciones específicas. Otros métodos automatizados son: Tube Rolling es el método por el cual se puede producir tubos y barras de una longitud finita; el Automated Fiber Placement (AFP) es el proceso mediante el cual se colocan automáticamente múltiples hilos de fibra pre-impregnada sobre un mandril y el Automated Tape Laying (ATL) es el proceso automatizado en el que se colocan cintas pre-impregnadas para formar piezas con contornos y ángulos complejos.

Otros métodos a partir de la fabricación aditiva o impresión 3D esta en un continuo crecimiento para la producción de piezas en material compuesto, actualmente estas metodologías se utilizan en fases de prototipado del producto.

Referencias

Composites World. (28 de 6 de 2022). Obtenido de Materials & Processes: Fabrication methods: https://www.compositesworld.com/articles/composites-gbi-trend-headed-toward-contraction